本 文 摘 要:介绍了喷涂聚脲这一防护新材料在工程中的应用。从聚脲产品、喷涂设备、施工工艺、施工中容易出现的问题及其处理方法等多角度,研究了聚脲应用的主要场景,对聚脲在军民融合应用中的前景进行了展望。

聚脲、防水、防腐、耐磨、防护

1 聚脲防护材料综述

聚脲防护材料是聚氨酯防护材料的一个分支,具有聚氨酯防护材料的共性,例如良好的防水、防腐、耐磨等性能,但也有其独特性,例如反应速度快,可以在任何平面、立面、曲面进行厚度喷涂。涂层具有良好的力学性能,施工速度较聚氨酯材料提高10倍以上。

聚氨酯是一门大类材料,包括弹性体、塑性体等。本文主要研究双组份喷涂型聚脲弹性体的应用。

双组份喷涂聚脲通常简称为SPUA,由A、B 双组份组成。A 组份为主要反应物质,B 组份为氨基固化剂。A、B 两组份经过专用喷涂设备进行高温高压快速混合,在几秒~几十秒内发生化学反应固化,形成具有良好力学性能的防护涂层。

根据用途、使用场景不同,可以设计出不同性能的配方,满足不同防护工程的要求。

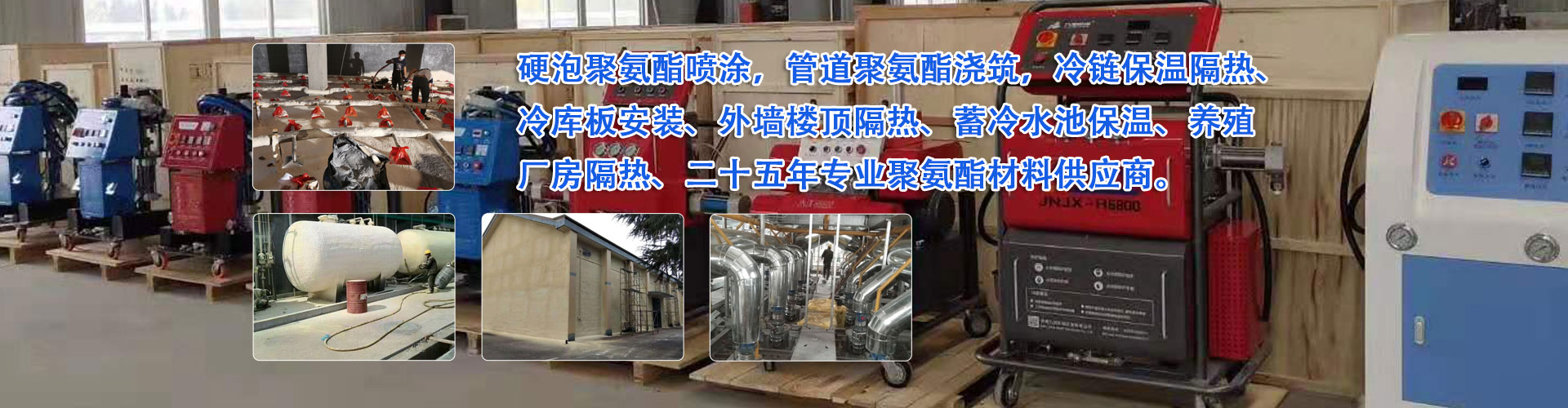

2 喷涂聚脲施工专用设备

喷涂聚脲与聚氨酯最大的不同,就是固化时间不同。聚脲可以在几秒~几十秒内固化成膜,这也决定了聚脲只能采用特殊喷涂设备进行施工。聚脲喷涂设备一般分为气动式、电动式、液压式3大类,主要原理为:A 料和B 料按照体积比1∶1的精确配制,同时从料桶被2个计量泵抽入喷涂机的2个进料口,通过喷涂机后A、B 液态黏稠料被加热到60~70 ℃变得很稀,压力被提升到15~20 MPa,然后经过高压保温管路输送到双组份混合喷枪,经过喷枪中的高压混合室进行高温高压撞击混合,瞬间一次混合后,经高压喷嘴雾化二次混合,垂直喷到基材表面时进行第三次撞击混合成膜。

配套的空压泵主要用于喷枪的自清洁,平时喷枪喷嘴喷压缩空气保持喷嘴清洁,喷聚脲时停止喷气。即“喷气不喷料,喷料不喷气”。

3 喷涂聚脲产品及其配套辅料

喷涂聚脲按照不同用途,力学性能完全不同,施工时必须配套辅料才能达到施工的效果。

(1)防水用聚脲:主要用于混凝土、砂浆表面,也可用于金属屋面,瓷砖表面等,主要起到防水防渗作用。如果是外露式防水,聚脲中应添加耐紫外线成分。例如用在屋面防水、屋面维修时,都需使用耐紫外线型防水聚脲。如果用于大坝防水,则不仅要耐紫外线还要耐磨损、抗冲刷,要选用大坝耐冲刷型聚脲。如果用于非外露场合,则可以选用成本较低的普通型防水聚脲。

(2)防腐用聚脲:主要用于混凝土和金属表面防腐蚀。用于混凝土防腐蚀聚脲要求弹性好,以适应混凝土结构的变形,并选用厚涂型材料,一般喷涂厚度1.5~3.0 mm。用于金属表面防腐时,要选用强度大、硬度高的薄涂型材料。一般喷涂厚度0.5~1.0 mm,金属防腐聚脲大多采用天冬类聚脲,一般聚脲为聚酯类或聚醚类。

(3)耐磨地坪用聚脲:主要用于地下车库地面、工业厂房地面,体育场看台、运动场地面等。这类聚脲的特点是耐磨、消音、降噪,是目前地坪材料中的高端产品,因为造价的因素,这类聚脲多为薄涂型弹性体,一般喷涂厚度为1.0~1.2 mm。

(4)配套辅料介绍:喷涂聚脲应用技术是一项系统性工程,对工程质量影响的因素很多,其中一个重要因素就是基面质量。为保证基面平整、坚固、封闭潮气(出潮气时会产生气泡),就需要配套的一些辅料,例如腻子、底涂、网格布等。

腻子的作用是将基面变的平整,封闭各种微小孔洞裂缝。底涂的作用是封闭基面湿气,提高基面与涂层的粘接力。网格布的作用是增加涂层与基面之间抗应变能力,减少涂层空鼓、开裂,提高涂层的耐久性。

4 喷涂聚脲施工工艺

喷涂聚脲的施工工艺根据具体应用的场景和用途不同而有所差异,但其主要工序及基本做法大同小异。喷涂聚脲部分工程施工应用。

(1)基面处理:对于混凝土或砂浆基面,必须先进行裂缝、孔洞的修补,修补材料一般使用环氧类砂浆。修补完毕后进行机械打磨,将表面打磨平整,打磨产生的灰尘用吸尘器吸干净。对于金属类材质基层,先进行表面打磨,除去氧化层。打磨后,用软布蘸溶剂擦洗干净。大型金属罐体可采用喷砂处理。

(2)喷涂底涂。选用适合施工基面的专用底涂,均匀喷涂或滚涂在基面上,目的是提高涂层与基面的粘结力。不同的基面,所用的底涂完全不同。有的厂家底涂中含有少量溶剂,施工时必须严禁明火,加强通风,室内或密闭水池内施工时必须选用无溶剂底涂,以免发生施工人员中毒事故。

(3)刮专用腻子:此程序大多施工单位因造价原因而省去。喷涂聚脲专用腻子在各种基层都不能因节省成本而省略。腻子的主要作用有3个:一是使基面坚固、平整、无裂纹、无针孔;二是隔绝涂层与基层的水汽传导,避免涂层起泡、空鼓、出现针眼;三是提高涂层的粘结力和耐久性。

(4)喷涂聚脲防护涂层:当腻子层初始固化后可以上人时,就可以开始聚脲喷涂作业。

施工前一定要看1周天气预报。下雨下雪天气不能施工,雨雪后基面不干燥不能施工,刮风达到影响到雾化料不能垂直喷射到基面时也不能施工。

喷涂时先调试好喷涂设备。可以找一块保温板进行试喷,只有设备压力温度流量等参数显示完全正常,喷出的样品表观合格,才能正式开始喷涂工作。

未经培训合格的人员不得正式施工。涂层在1.2 mm 内的可以1次喷涂完成。涂层厚度在1.5~2.0 mm 内的必须分2次喷涂。喷涂施工时必须有专人看守喷涂机,观察各项参数变化。质检人员应同步用无损测厚仪进行厚度检测。

(5)修补。喷涂完毕后,发现质量问题应及时修补,尤其是发现不固化,或固化太快表面成桔皮状的,需要坚决铲除重新施工,绝不可抱着“将就、凑合”的心态,在不合格涂层上面再喷1遍蒙混过关。因为底层的缺陷,将为整体质量留下隐患,待以后出现质量问题时再处理会造成企业更大的经济损失和声誉损失。

5 聚脲施工中常见问题及处理方法

5.1 基面处理问题

喷涂聚脲对施工基面的要求非常高,与常规涂料施工完全不同,这是由聚脲材料的瞬间凝固特性决定的。例如,喷涂聚脲具有缺陷放大的作用,施工基面上如果有个针尖大的小眼,喷涂完成后这个小眼会变成一个明显的针孔。假设施工基面中有一个黄豆大的凸出物,喷涂完成后这个小点会变成一个明显的小包。这类问题造成的原因分析如下:

(1)基面处理不好容易产生针孔问题。针孔的产生原因一般是基面上有小孔,没有用腻子处理造成的。还有一个原因是基面潮气太大,而喷涂料在高温(60~70 ℃)喷到基面上时,会使基面内湿气产生水化,迅速形成蒸汽,蒸汽通过涂层后形成针孔,因涂料没有流动性而无法自我修复,经过十几秒固化后就形成永久针孔。这种情况大多可以通过基面刮腻子处理而避免,但喷涂后出现这种情况,就要视具体不同情况进行处理。如果整体存在大量针眼,就只能铲掉重做。如果是个别现象,可以使用同一厂家提供的手刮修补材料进行修补,修补完毕后,重新喷1层聚脲即可。

3 基面处理不好容易产生针眼

(2)基面处理不好还会出现起泡现象,就是施工完几天或十几天后,涂层出现大小不等的气泡,无法交工验收。

4 基面处理不好出现起泡

处理方法是选择1周不下雨雪的时间段,先将气泡表面割除,范围要扩大到粘接牢固处30~50 mm。晾晒1周左右,让基面内水分挥发掉,再用厂家提供的修补料进行修补。修补处与原有涂层搭接宽度30~50 mm,搭接部位必须使用厂家提供的聚脲层间粘接剂。

聚脲施工是个细活,不能忽略细节。想喷出平整完美的效果,必须用厂家配套的腻子进行基面处理。处理前必须打磨基面,将所有突出物打磨平整,然后用吸尘器将粉尘颗粒吸干净。先将裂缝、凹坑等明显缺陷进行单独处理,然后喷涂底涂,待底涂开始表干至刚不沾脚时,整体刮腻子。刮腻子时搅拌必须均匀,一般采用电动搅拌,搅拌时间3 min 以上。

5.2 喷涂设备问题

聚脲在工程中应用最大的瓶颈是喷涂设备问题,与普通涂料所用的单组份喷涂机不同,聚脲喷涂机是双组份1∶1的计量型高压喷涂机。一旦A、B 料出料比例不是1∶1,喷出的混合料就不能正常固化。有的料表面看起来固化很好,但实际力学性能完全达不到指标要求。

引起A、B 料比例不是1∶1的原因很多,例如吸料口密封不严、有旧料固结未及时发现清理、其中一个高压泵密封不好等。只要有任何一点小问题,都会导致2台泵的压力或流量产生差异。特别是微小差异,喷涂表面几乎看不出,但实测会发现力学性能已发生很大变化。

喷涂设备另一个易出问题的核心部件就是喷枪。聚脲喷枪因为是工作在高温高压状态,内部结构复杂而精密。最小的逆止阀只有针尖大小,高压混合仓直径只有0.6~1.0 mm,喷嘴只有1.0~1.6 mm,对所有零部件的材质与加工装配精度要求极高。一旦其中一个零件性能下降或工作不正常,喷出的材料就会出现异常,导致工程不合格,甚至返工重做。所以,聚脲喷涂施工时,必须有专人观察喷涂机工作参数,一旦发生异常,必须马上停机,避免造成更大范围的损失。

6 聚脲主要应用领域

聚脲目前应用的主要领域是防水防腐耐磨等,其应用领域及场景正在不断开发中。