聚氨酯材料[即大分子主链中含有氨基甲酸酯基,-NHCOO的高分子聚合物]自从20世纪50年代工业化生产没放市场以后,发展很快。它与高分子橡胶材料相比,有其独有特点。它可以根据不同使用性能需要,釆用不同数目的官能基团和不同类型的官能基,以不同的生产工艺,制造出性能,性状各异的聚氨酯产品。

在橡胶胶种中,就有可以交联的聚氨酯橡胶品种。还有不属于橡胶范畴的,如泡沫塑料,硬塑制品,涂料,高回弹合成纤维,人造皮革,胶黏剂等等。

聚氨酯材料目前在各个领域中被广泛应用,如在航空航天工业中,其硬制品,软制品,泡沬制品,利用其比金属材料轻,[对于航空器非常重要]且具有高回弹和不易燃,高強度,超低温绝热等性能,用于飞机机头罩,减速板,雷达天线罩,飞机油箱填充物,油耗控制汽化器浮标等以及內装饰的各种支承架和座垫,在交通运输业保温材料和座垫,傢倶制造业,乃至高端成人用品安全套,和轮胎,都离不开聚氨酯材料。

而近期开发使用在汽车減震与阻尼配件方面制品,更令人们高关注。

聚氨酯制品虽然种类繁多,但其制品的分类不外乎有:

软质泡沫制品,硬质制品,和弹性体[热塑弹性体,可硫化弹性体EU,AU]。

其制品成型设备,如属混炼型聚氨酯橡胶,一般为固体,可采用硫黄,过氧化物,多异氰酯进行硫化。可按常规橡胶产品生产流程和配方设计。

如属热塑性弹性体,可以用注射或模压成型方式进行。如属塑料型聚氨酯,则可用浇注法生产工艺。

以软质聚氨酯泡沫制品为例,配方的组成,其主反应料为聚醚,聚酯,或其它多元醇;以及多异氰酸酯。其它还有水[链增长剂],交联剂,催化剂,泡沫稳定剂,外发泡剂,阻燃剂,脱模剂,着色剂等。其生产流程一般为双组分液体反应成型。即一组为多元醇聚合物与异氰酸酯先混合反应,然后再将以上反应物与另一组包括水,发泡剂,稳定剂,催化剂,以及各种助剂混合,生成含有机氨甲酸酯,脲基等反应物,同时利用反应生成二氧化碳,释放大量热量,使加入的发泡剂产生汽化,再利用催化剂调节发泡速度,最后完成泡沫结构均匀的产品。

目前,汽车制造业对安全性和舒适性,耐久性不断提高,对減震和阻尼弹性体配件的高強度工况的耐久性要求很高。一种新型的由聚氨酯软质泡沫制造的减震器已在国外市场出现。其物理机械性能及减震效果比橡胶减震配件,略胜一筹。该产品要求密度在0。08g丿cm3,材料压缩5%,压缩強度在7Kpa以上,在-20-40摂氏度下产品正常工作,制品压缩永久变形不大于10%,同时具有耐油性,在反复受压力冲击下,不出现断裂。其生产工艺沒有特别之处,关键在于其主反应料,目前由巴斯夫公司垄断生产供应,巴斯夫公司也学着杜邦公司对全氟醚橡胶的市场供应原则,即只卖制成产品,不卖原料,以达到減少市场竞争对手。

该新型聚氨酯软质泡沫汽车減震配件,釆用先进的"一步法"成型工艺,即将所有配方中原料各组分,如异氰酸酯,多元醇聚合物,扩链剂,催化剂,泡沫稳定剂及其它助剂,按配方计量,将异氰酸酯作为单独组分,而将多元醇聚合物,水,辅助发泡剂扩链剂,表面活性剂,催化剂等各种助剂预先配制成一个组分,然后一次性加入反应罐,发泡剂后加。经高速搅拌混合后进行发泡反应流程。此种一步法生产工艺特别适合加工形状复杂,规格不大的配件。以模塑方法,将混合好的组合液,直接注入形状复杂的模具中,在模腔内发泡,成型。此法做出的产品。规格尺寸精确,还可以根据需要,作金属件镶嵌产品。

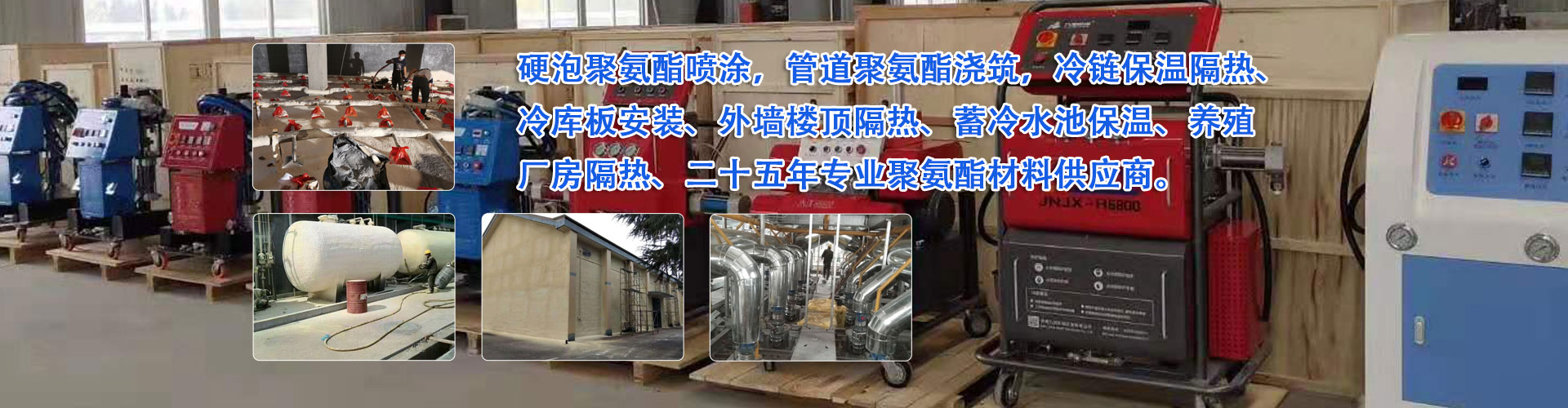

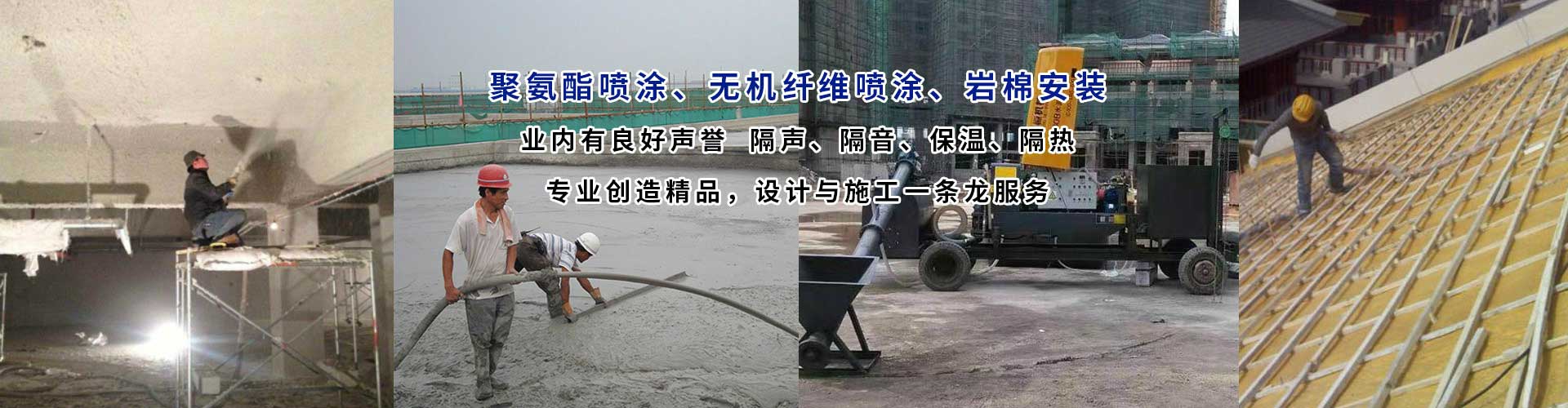

聚氨酯产品目前应用很广,市场需求也大,如冷库冷链保温、外墙保温、屋面保温、管道保温工程等,我国虽然起步晚些,但发展迅速,其全球市场的占有率已达四分之一以上,己成为全球聚氨酯制品最大制造和消费市场,唯有不足之处,关键的主反应料,与国外先进水平相比,仍有差距,需业内努力创新开发。

据报导以聚氨酯材料作胎面胶翻新轮胎,其耐磨性及环保性比天然胶要好,这一创新研发,为翻胎新工艺又开辟了一条路子。在"十三五"期间,聚氨酯工业将会有更大的发展空间。